การปรับปรุงสมบัติทางกลของเหล็กกล้าเครื่องมือ ด้วยการทำไครโอจีนิก

เป็นที่ทราบกันดีว่าการปรับปรุงสมบัติทางกลของเหล็กกล้าเครื่องมือ ไม่ว่าจะเป็นการเพิ่มความแข็ง ความแกร่ง ความต้านทานการสึกหรอเพื่อให้เหมาะสมแก่การใช้งานนั้น สามารถทำได้โดยกระบวนการทางความร้อนอย่างการชุบแข็งและการอบคืนตัว แต่อย่างไรก็ตาม ในศาสตร์ทางด้านโลหวิทยานั้น มีการนำเอากรรมวิธีซึ่งอาศัยความเย็นหรือการแช่แข็ง (cryogenic treatment) มาปรับปรุงสมบัติทางกลให้แก่โลหะ ทั้งชนิดที่เป็นโลหะกลุ่มเหล็กและนอกกลุ่มเหล็กอย่างโลหะผสมอะลูมิเนียม แต่ที่มีการทำกันอย่างแพร่หลายนั้นจะเป็นการนำเอาวิธีการแช่แข็งมาปรับปรุงสมบัติทางกลของโลหะในกลุ่มเหล็ก โดยเฉพาะสมบัติความต้านทานการสึกหรอ หรือแม้แต่การปรับปรุงความสามารถในการกลึงไส

ตัวอย่างโลหะกลุ่มเหล็ก เช่น เหล็กประเภททำแบริ่ง (bearing steels) กลุ่มเหล็กกล้าเครื่องมือ (tool steels) โดยกระบวนการชุบแข็งเหล็กกล้าเครื่องมือในกลุ่มความเร็วสูง (high speed tool steels) จะมีการนำเหล็กกล้าเครื่องมือที่ผ่านการชุบเย็น (quenching) ในตัวกลางเช่นก๊าซ ไปเย็นตัวต่อจากอุณหภูมิห้องในตัวกลางที่เย็นจัดจนอุณหภูมิของเหล็กกล้าเครื่องมือนั้นลดลงจนถึงการแช่แข็ง แล้วปล่อยทิ้งไว้เป็นเวลานาน ก่อนที่จะนำมาอบคืนตัวแบบปกติ ซึ่งพบว่าช่วยเพิ่มความแข็งแรง ยืดอายุการใช้งานเครื่องมือตัด (cutting tool) ออกไปได้ และยังทำให้เกรนของโลหะมีความละเอียดขึ้น บทความนี้จึงอยากที่จะเล่าถึงกระบวนการแช่แข็งหรือการทำไครโอจีนิก (Cryogenic treatment) ซึ่งถูกพัฒนาขึ้นในช่วงหลาย ๆ ปีที่ผ่านมา

การทำไครโอจีนิก (Cryogenic Treatment)

เทคโนโลยีการทำไครโอจีนิกที่เกี่ยวข้องกับโลหะในกลุ่มเหล็ก หมายถึง การทำให้โลหะนั้นเย็นจัดจนเกิดการ แช่แข็ง ในบางครั้งอาจจะต่ำถึง -193 องศาเซลเซียส แล้วคงค้างไว้ที่อุณหภูมิดังกล่าวเป็นเวลา 12-48 ชั่วโมง แล้วจึงค่อย ๆ ให้ความร้อนเพื่ออบคืนตัวต่อในสภาวะที่เหมาะสม โดยมากกระบวนการนี้มักใช้กับวัสดุกลุ่มเครื่องมือ (tool materials) เช่น เหล็กกล้าเครื่องมือ เหล็กหล่อที่มีโครเมียมสูง เหล็กกล้าไร้สนิมกลุ่มมาร์เทนซิติก เป็นต้น [1] หลักการพื้นฐานของกระบวนการไครโอจีนิกนั้น จะเป็นการทำให้โลหะที่เราต้องการปรับปรุงคุณสมบัติเกิดการเย็นตัวจนถึงอุณหภูมิแช่แข็ง แล้วคงอุณหภูมินั้นไว้เป็นระยะเวลาหนึ่ง เราเรียกระยะเวลาดังกล่าวว่า “เวลาในการแช่แข็ง” จากนั้นจึงค่อย ๆ ทำให้อุณหภูมิเพิ่มขึ้นจนถึงอุณหภูมิห้อง ในกระบวนการดังกล่าวนี้ จะต้องมีการควบคุม อัตราการเย็นตัวจากอุณหภูมิห้องจนถึงอุณหภูมิเย็นจัดนั้นจะต้องไม่เร็วเกินไป เพราะงานอาจจะเกิดการแตกร้าวได้ แม้ในระหว่างการทำให้อุณหภูมิเพิ่มขึ้นจากอุณหภูมิที่เย็นจัดจนถึงอุณหภูมิห้องก็เช่นกัน ที่จะต้องไม่เร็วเกินไป มิเช่นนั้นงานอาจจะเกิดความเสียหายได้

โดยทั่ว ๆ ไปนั้นการจำแนกการทำไครโอจีนิก จะจำแนกตามช่วงอุณหภูมิได้ 3 ช่วง คือ [2,3]

(1) การแช่เย็น การทำให้เย็นต่ำกว่าศูนย์องศา โดย อยู่ในช่วงที่ ≥ -80 o C

(2) การแช่แข็งแบบตื้น (shallow cryogenic treatment) ซึ่งอาจจะเรียกอีกอย่างว่าการทำ sub-zero treatment มีช่วงอุณหภูมิในการแช่แข็งระหว่าง -80 ถึง -160 o C

(3) การแช่แข็งแบบลึก (deep cryogenic treatment) มีช่วงอุณหภูมิในการแช่แข็งระหว่าง -160 ถึง -196 o C

อย่างไรก็ตาม การทำไครโอจีนิกที่กระทำกับโลหะกลุ่มเหล็กจะเป็นการแช่แข็งแบบลึก เนื่องจากการที่โลหะถูกทำให้เย็นตัวจนอุณหภูมิต่ำมาก ๆ นั้นส่งผลต่อการเปลี่ยนแปลงโครงสร้างทางจุลภาคอย่างมีนัยสำคัญ สำหรับสารทำความเย็นที่ใช้ในกระบวนการไครโอจีนิกสำหรับงานทางด้านโลหะนั้นได้แก่ ไนโตรเจนเหลว (อุณหภูมิ หลอมเหลวอยู่ที่ -196 o C ณ ความดันบรรยากาศปกติ) และ ฮีเลียมเหลว (อุณหภูมิ -269 o C) โดยไนโตรเจนเหลวนั้น เมื่อบรรจุในถังที่มีความแข็งแรงและเป็นฉนวนกั้นความร้อนที่ดีก็สามารถขนส่งไปยังที่ต่าง ๆ โดยมีความปลอดภัยสูง เนื่องจากไม่ติดไฟ นอกจากนั้นยังเป็นสารที่มีราคาถูกกว่าฮีเลียมเหลวอีกด้วย ด้วยเหตุนี้ ในอุตสาหกรรมจึงเป็นที่นิยมมากกว่า

กระบวนการทำไครโอจีนิกที่กระทำกับเหล็กกล้าเครื่องมือ ประกอบด้วย 5 ขั้นตอน :

ดังที่กล่าวมาแล้วว่า การทำไครโอจีนิกเป็นการทำให้เหล็กกล้าเครื่องมือที่ชุบแข็ง มีการเย็นตัวจนถึงอุณหภูมิการแช่แข็ง คงค้างไว้เป็นระยะเวลาหนึ่ง แล้วจึงอบคืนตัวตามปกติ ดังนั้นจึงแบ่งขั้นตอนออกเป็น 5 ขั้น ดังนี้ [4-6]

1) การเผาให้เป็นออสเตนไนต์ เป็นการเผาเหล็กกล้า เครื่องมือจากอุณหภูมิห้องจนถึงอุณหภูมิที่เปลี่ยนโครงสร้าง เป็นออสเตนไนต์ ซึ่งอยู่ที่อุณหภูมิประมาณ 1100 o C ด้วย อัตราการให้ความร้อน 0.5 – 1.5 oC ต่อนาที ในขั้นตอนนี้ก็คือการเผาเพื่อชุบแข็งนั่นเอง

2) ทำให้เย็นตัวอย่างต่อเนื่องจากอุณหภูมิที่เผาให้เป็นออสเตนไนต์ จนถึงอุณหภูมิการแช่แข็งด้วยอัตราการเย็นตัว 1.5 -2 o C ต่อนาที

3) การแช่แข็งหรือการทำไครโอจีนิก เป็นระยะเวลา 24-40 ชั่วโมง ทั้งนี้ขึ้นกับชนิดของเหล็กกล้าเครื่องมือ

4) ช่วงการเพิ่มอุณหภูมิเป็นการทำให้เหล็กกล้าเครื่องมือมีอุณหภูมิสูงขึ้นจากการแช่แข็งจนถึงอุณหภูมิห้องด้วยอัตราการให้ความร้อน 0.5 – 1 o C ต่อนาที

5) การอบคืนตัวอุณหภูมิการอบคืนตัวต้องต่ำกว่าอุณหภูมิยูเทกตอยด์ที่จะทำให้เหล็กกล้าเกิดการเปลี่ยนเฟส ช่วงอุณหภูมิการอบคืนตัวโดยทั่วไปของเหล็กกล้าเครื่องมือจะอยู่ที่ประมาณ 450 – 550 o C เป็นระยะเวลาประมาณ 1 โมง

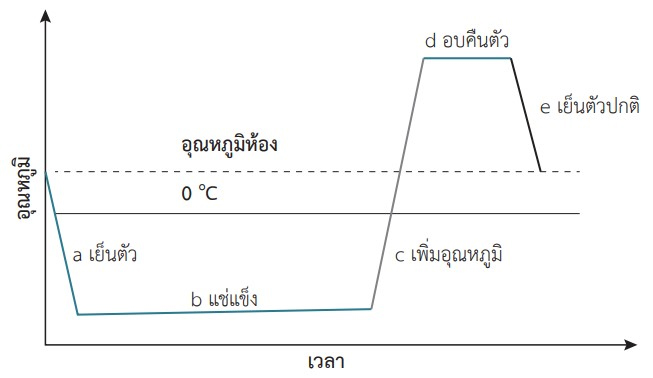

เพื่อให้ผู้อ่านเข้าใจได้ง่ายขึ้น ในที่นี้จะขออธิบายขั้นตอนการทำไครโอจีนิกพอสังเขปโดยอาศัยแผนภาพที่ ได้แสดงไว้ดังรูปที่ 1 โดยเริ่มจากขั้น 2) ดังที่กล่าวมาแล้วข้างต้น ในแผนภาพนี้จะแบ่งการเปลี่ยนแปลงทางความร้อนออกเป็นช่วง ทั้งหมด 4 ช่วงด้วยกัน ในช่วง a เป็นช่วงการเย็นตัวต่อจากอุณหภูมิห้องจนถึงอุณหภูมิการแช่แข็ง โดยที่ทำการชุบเย็นโดยใช้สารเคมีเช่นไนโตรเจนเหลว ช่วง b เป็นช่วงของการแช่แข็งหรือ ไครโอจีนิกนั่นเอง โดยเป็นการให้เหล็กกล้าเครื่องมืออยู่ในตัวกลางที่เย็นจัด เป็นระยะเวลาตั้งแต่ 24 ถึง 36 ชั่วโมง จากนั้นในช่วง c จะเป็น ช่วงที่ทำให้เหล็กกล้าเครื่องมือมีอุณหภูมิสูงขึ้นอย่างช้า ๆ เพื่อป้องกันการแตกร้าว จนถึงช่วง d ที่เป็นช่วงของการอบ คืนตัวแล้วสุดท้ายช่วง e เป็นการเย็นตัวจนถึงอุณหภูมิห้อง

รูปที่ 1 ภาพจำลองอุณหภูมิ-เวลาของการทำ ไครโอจีนิก [1]

การแช่แข็งเหล็กกล้าหรือการทำไครโอจีนิกเหล็กกล้าเครื่องมือ หลังจากการเผาให้เป็นออสเตนไนต์ในระหว่างการชุบแข็งจะช่วยให้ปริมาณออสเตนไนต์เหลือค้างลดลง เนื่องจากเหล็กกล้าเครื่องมือมีการเย็นตัวผ่านอุณหภูมิ สิ้นสุดการเปลี่ยนโครงสร้างเป็นมาร์เทนไซต์หรืออุณหภูมิ Ms เพราะว่าเหล็กกล้าเครื่องมือซึ่งมีปริมาณธาตุผสมสูงนั้น อุณหภูมิ Ms มักจะต่ำกว่าอุณหภูมิห้อง ดังนั้นเมื่อถูกทำให้เย็นตัวต่อด้วยการทำไครโอจีนิก ออสเตนไนต์จึงสามารถเปลี่ยนเป็นมาร์เทนไซต์ได้มากขึ้น ดังในรายงานผลการวิจัย ต่าง ๆ [2-6] ซึ่งกล่าวว่าปริมาณออสเตนไนต์เหลือค้างลดลง ได้ด้วยการทำไครโอจีนิก แตกต่างกับการใช้สารชุบทั่วไป เช่น ก๊าซที่ไม่อาจทำอุณหภูมิให้เย็นจัดได้ ผลของการที่เหล็กกล้าเครื่องมือที่ผ่านการชุบแข็งมีปริมาณออสเตนไนต์ เหลือค้างลดลงจะส่งผลทำให้เมื่ออบคืนตัวจะได้ปริมาณคาร์ไบด์ละเอียดหรือ secondary carbide ที่ตกผลึกมาก ส่งผลให้สมบัติทางกลที่โดยเฉพาะความต้านทานการสึกหรอดีขึ้นนั่นเอง โดยที่ความแข็งอาจจะไม่แตกต่างจากการชุบแข็งโดยไม่ทำไครโอจีนิกมากนัก ด้วยเหตุนี้ งานวิจัยมากมายจึงมีการทดลองเกี่ยวกับอุณหภูมิและระยะเวลาการแช่แข็งที่เหมาะสมกับเหล็กกล้าเครื่องมือประเภทต่าง ๆ โดยเฉพาะเหล็กกล้าเครื่องมือความเร็วสูงและเหล็กกล้าเครื่องมือสำหรับงานขึ้นเย็นที่ต้องการเหล็กกล้า เครื่องมือที่มีคุณสมบัติความต้านทานการสึกหรอที่ดี

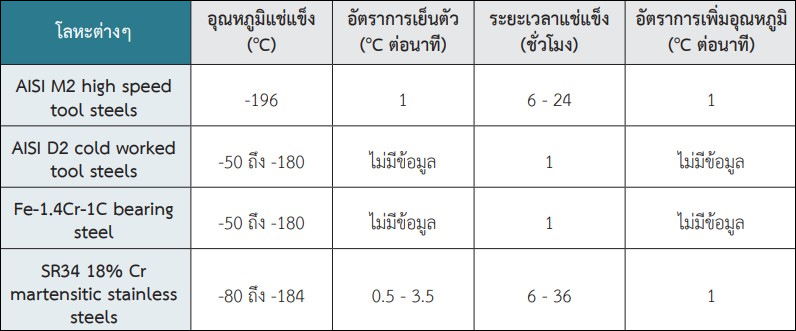

อย่างไรก็ตาม อย่างที่กล่าวมาแล้วว่าการทำไครโอจีนิกนั้น สิ่งที่สำคัญนอกเหนือจากเวลาในการแช่แข็งที่เหมาะสมแล้ว การอบควบคุมอัตราการเย็นตัวในระหว่างขั้นตอนการเย็นตัวจากอุณหภูมิห้องจนถึงอุณหภูมิการแช่แข็ง และอัตราการให้ความร้อนในการเพิ่มอุณหภูมิเพื่ออบคืนตัว ก็จัดว่าเป็นเรื่องสำคัญที่ควรจะออกแบบให้เหมาะสม เนื่องจากว่าการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็วอาจทำให้เกิดการแตกร้าวเสียหายแก่ชิ้นงานได้ ดังที่แสดงไว้ในตารางที่ 1 ซึ่งเป็นตัวอย่างข้อมูลงานวิจัยที่มีการสรุปพารามิเตอร์ของการทำไครโอจีนิกของโลหะกลุ่มเหล็กมาตรฐานบางชนิด

โครงสร้างจุลภาคและสมบัติทางกล

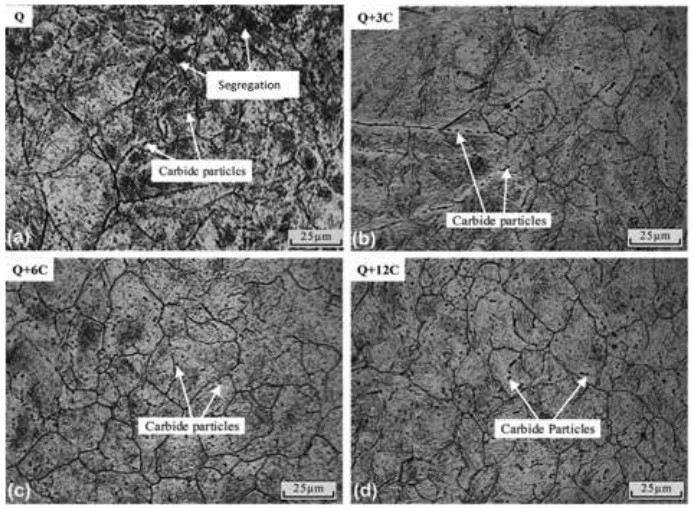

อย่างที่กล่าวไปแล้วตอนต้น ว่าการทำไครโอจีนิกจะช่วยให้ปริมาณของออสเตนไนต์เหลือค้างลดลง และส่งผลต่อการตกผลึกของคาร์ไบด์ละเอียดในขณะที่ทำการอบคืนตัว ในรูปที่ 2 เป็นภาพถ่ายโครงสร้างจุลภาคของเหล็กกล้าเครื่องมือสำหรับงานร้อน ที่ผ่านการชุบแข็งและไครโอจีนิกที่อุณหภูมิ -196 oC เป็นระยะเวลาต่าง ๆ กัน จากภาพถ่ายของเหล็กกล้าเครื่องมือที่ผ่านการชุบแข็งในรูปที่ 2 (a) จะเห็นว่า มาร์เทนไซต์ที่ได้จัดเป็นมาร์เทนไซต์แบบหยาบและมีการกระจุกตัวของผลึกคาร์ไบด์ (segregation) แต่เมื่อผ่านการทำไครโอจีนิกจะได้มาร์เทนไซต์ละเอียดและมีคาร์ไบด์ กระจายตัวอยู่ทั่วไป และมีปริมาณออสเตนไนต์ตกค้างลดลง

ตารางที่ 1 พารามิเตอร์ของกระบวนการแช่แข็งหรือไครโอจีนิก

ที่มา (2)

รูปที่ 2 โครงสร้างจุลภาคของเหล็กกล้า เครื่องมือสำหรับงานร้อน CR7V (a) หลังชุบแข็ง (b) ชุบแข็งแล้ว แช่แข็งที่ -196 o C เป็นเวลา 3 ชั่วโมง (c) ชุบแข็งแล้วแช่แข็งที่ -196 o C เป็นเวลา 6 ชั่วโมง (d) ชุบแข็งแล้วแช่แข็งที่ -196 oC เป็นเวลา 12 ชั่วโมง [7]

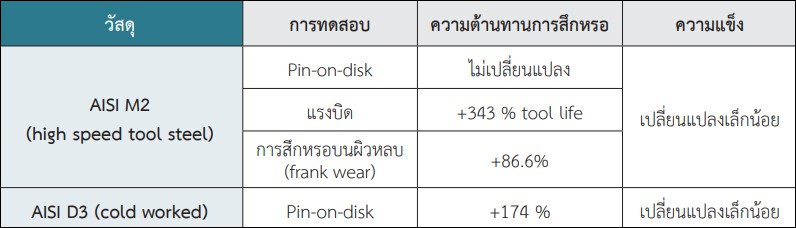

ผลการทำไครโอจีนิกที่มีต่อสมบัติทางกล ความต้านทานการสึกหรอเป็นสมบัติที่สำคัญกับการใช้งานที่มีการเคลื่อนที่สัมผัส เช่น เครื่องมือสำหรับงาน กลึงไส แบริ่ง เฟือง และอื่น ๆ ซึ่งจากรายงานการวิจัยต่าง ๆ ที่แสดงในที่นี้ บางส่วนที่แสดงในตารางที่ 2 แสดงให้เห็นว่าการทำไครโอจีนิกช่วยให้สมบัติทางด้านความต้านทานการสึกหรอดีขึ้นอย่างมีนัยสำคัญ ในขณะที่ความแข็งนั้นมีการเปลี่ยนแปลงเพียงเล็กน้อย ทั้งนี้ เป็นผลของการที่มีคาร์ไบด์ละเอียดตกผลึกในเนื้อพื้นของเทมเปอร์มาร์เทนไซต์นั่นเอง นอกเหนือจากความต้านทานการสึกหรอแล้ว สมบัติ เช่น ความทนทานการแตกหัก (fracture toughness) ซึ่งเป็นสมบัติที่มีความสัมพันธ์กับสัดส่วนโดยปริมาตรของ คาร์ไบด์และออสเตนไนต์ตกค้างโดยตรง ดังสมการของค่าวิกฤติ (critical value) ของตัวประกอบความเข้มความเค้น (stress intensity factor) เรียกว่า fracture toughness (อ่านว่า เค วัน ซี) ของวัสดุดังต่อไปนี้ [2]

HRC เป็นค่าความแข็งของเหล็กกล้าเครื่องมือในหน่วย รอคเวลล์ สเกล ซี

fcarb , faust คืออัตราส่วนโดยปริมาตรของคาร์ไบด์ และออสเตน ไนต์เหลือค้าง

E คือค่ามอดุลรัสยืดหยุ่นในหน่วย เมกกะพาสคาล

dp เป็นระยะห่างระหว่างคาร์ไบด์ วัดจากภาพถ่ายกำลัง ขยาย 1000 เท่า (ถ่ายจากกล้องจุลทรรศน์อิเลกตรอน แบบส่องกราด)

จากงานวิจัยที่ผ่านมา [2,7] พบว่าเมื่อสัดส่วนของคาร์ไบด์เพิ่มขึ้น ระยะห่างระหว่างอนุภาคคาร์ไบด์จะลดลง ส่งผลให้ค่า KIC ลดลง แต่อย่างไรก็ตามค่า KIC นั้นสัมพันธ์กับความแข็งด้วยเช่นกัน ดังนั้นในการทำงานชุบแข็งที่ดีจึงต้องควบคุมโครงสร้างและความแข็งให้เป็นไปอย่างเหมาะสม เนื่องจากบางครั้งงานมีความแข็งสูง แต่อาจจะประกอบด้วยคาร์ไบด์ขนาดใหญ่ที่มีการกระจายตัวไม่ดี ซึ่งส่งผลต่อค่า KIC ด้วยเช่นกัน

ตารางที่ 2 สมบัติของเหล็กกล้าเครื่องมือภายหลังการทำไครโอจีนิก

ที่มา (2)

รูปที่ 3 พันช์ทำจากเหล็กกล้าเครื่องมือ AISI D3 (high chromium cold worked tool steels)

ผ่านการชุบแข็งและไครโอจีนิก ที่อุณหภูมิ -193 oC เป็นเวลา 24-36 ชั่วโมง [8]

เอกสารอ้างอิง

[1] Chitrang A. Dumasia, V.A. Kulkarni, K. Sonar “A Review on the Effect of Cryogenic Treatment on Metals” IRJET, vol 04(7), 2017 [2] P. Baldissera, C. Delprete “Deep Cryogenic Treatment: A Bibliographic Review” TOMEJ, vol.2, pp.1-11, 2008 [3] Binxun Li, Tao Zhang, Song Zhang “Deep Cryogenic Treatment of Carbide Tool and Its Cutting Performances in Hard Milling of AISI H13 Steel” Procedia CIRP71, pp.35-40, 2018 [4] B.Podgornik, I. OPaulin “Deep Cryogenic Treatment of Tool Steels” J. Mat. Pro. Tech, vol.229, pp.398-406, 2016 [5] Santosh et al “A Review: Mechanical Properties of HSS Steel by Deep Cryo-Treatment” IOP Con. Series: Mat. Sci. and Eng., 2018 [6] A Oppenkowski, S. Weber, W. Theisen “Evaluation of Factors Influencing Deep Cryogenic Treatment That Affect The Properties of Tool Steels” J. Mat. Pro. Tech. vol.210, pp.1949-1955, 2010 [7] Y. Arslan, I. Uygur, A. Jazdzewska “The Effect of Cryogenic Treatment on Microstructure and Mechanical Response of AISI D3 Tool Steel Punches” J. Manuf. Sci. Eng 137(3), 2015

อ่านบทความ และรับข่าวสารเพิ่มเติมได้ที่ : สมาคมอุตสาหกรรมแม่พิมพ์ไทย www.tdia.or.th