เทคโนโลยี FEM และซิมูเลชัน อนาคต R&D ของผู้ผลิตชิ้นส่วนยานยนต์

KANEMITSU CORPORATION นำเทคโนโลยีซิมูเลชันเข้ามาใช้ในการออกแบบและพัฒนาชิ้นส่วนยานยนต์ ลดจำนวนครั้งที่จำเป็นต้องใช้ในการทดสอบจริง เพื่อให้กระบวนการพัฒนารวดเร็ว นำไปสู่การลดต้นทุนที่มีประสิทธิภาพยิ่งขึ้น พร้อมลงทุนศูนย์วิจัยเป็นมูลค่า 3 แสนล้านเยน โดยเทคโนโลยีนี้ จะถูกใช้ในการพัฒนาชิ้นส่วนระบบเกียร์ ถุงลมนิรภัย และอื่น ๆ ต่อไป

ที่ผ่านมา ผลิตภัณฑ์หลักของ KANEMITSU CORPORATION คือ Pulley อย่างไรก็ตาม ด้วยทิศทางการพัฒนายานยนต์ที่เปลี่ยนไป โดยให้ความสำคัญกับรถยนต์ไฟฟ้า รวมกับความต้องการในประเทศญี่ปุ่นที่ลดลง ส่งผลให้ทางบริษัทตัดสินใจย้ายฐานการพัฒนา Pulley ไปยังประเทศไทย และเปลี่ยนศูนย์วิจัยที่ญี่ปุ่นให้โฟกัสด้านการพัฒนาเทคโนโลยีเพื่อรถยนต์ไฟฟ้าและรถไฮบริดแทนที่

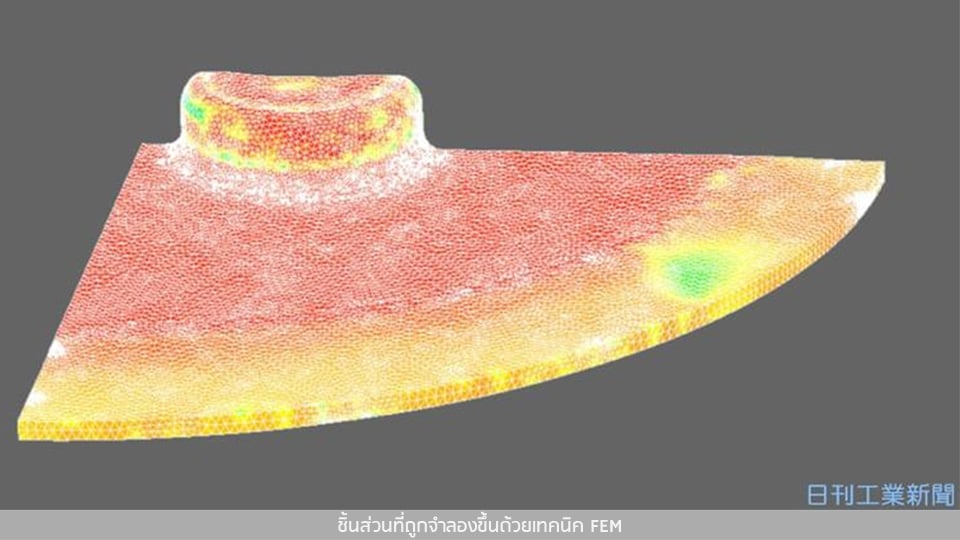

โดยศูนย์วิจัยของบริษัท ได้ตัดสินใจนำเทคโนโลยีซิมูเลชัน และเทคนิควิเคราะห์เชิงตัวเลขที่เรียกว่า “วิธีไฟไนต์เอลิเมนต์ (Finite Element Method: FEM)” มาใช้ในการพัฒนา โดยแบบจำลองของชิ้นส่วนโลหะต่าง ๆ ขึ้นมาเป็นโมเดลในคอมพิวเตอร์ แล้วทำการทดลองในคอมพิวเตอร์ แทนที่การทดลองด้วยชิ้นส่วนจริง ซึ่งวิธีการนี้ สามารถตรวจสอบแรงกระทำ ความเปลี่ยนแปลงของชิ้นส่วน และอื่น ๆ ภายในยานยนต์ได้อย่างแม่นยำ ทำให้การดัดแปลงชิ้นส่วนเป็นไปได้โดยง่าย จึงสามารถลดระยะเวลาที่ใช้ลงได้จากการทดสอบด้วยชิ้นส่วนจริง

นอกจากนี้ เทคนิค FEM ยังสามารถใช้ในการวิเคราะห์ข้อมูลด้านต่าง ๆ ของชิ้นส่วนได้ตั้งแต่ขั้นตอนการนำวัสดุมาขึ้นรูป ส่งผลให้แบบจำลองที่ได้มีความแม่นยำเป็นอย่างมาก ซึ่งหากทำการทดลองพัฒนาชิ้นส่วนในคอมพิวเตอร์จนเป็นที่น่าพอใจแล้ว จึงจะผลิตชิ้นส่วนนั้นขึ้นจริง เพื่อทำการทดสอบภาคสนามต่อไป