เทคโนโลยียุคหน้าสำหรับ post-process ในกระบวนการผลิตชิป

ผู้ผลิตเร่งพัฒนาเทคโนโลยียุคหน้าสำหรับ post-process ในกระบวนการผลิตชิป อาทิ Chiplet แผงวงจรแบบใหม่ เลเซอร์ตัดชิป การทดสอบชิปประสิทธิภาพสูงที่แม่นยำยิ่งขึ้น

กระบวนการ post-process ในการผลิตชิปมีความสำคัญมากยิ่งขึ้นเพื่อตอบสนองการปรับปรุงประสิทธิภาพของชิปเซมิคอนดักเตอร์ จึงเป็นที่คาดการณ์ว่า การพัฒนาเทคโนโลยียุคหน้าสำหรับ post-process จะเพิ่มขึ้น เพื่อคว้าโอกาสทางธุรกิจในตลาดที่กำลังเติบโต

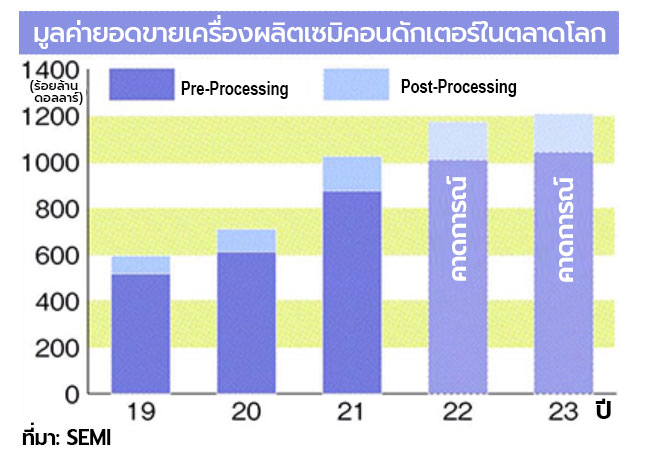

สำหรับการผลิตชิปแล้วมีการแบ่งเป็นสองกระบวนการหลัก คือ pre-process ซึ่งเป็นการสร้างแผงวงจรลงบนซิลิคอนเวเฟอร์ ขณะที่ post-process เป็นการตัดซิลิคอนเวเฟอร์ให้กลายเป็นชิป โดยสมาคม SEMI คาดการณ์ว่า ในปี 2022 เครื่องจักรผลิตชิปจะมียอดขายรวม 117,500 ล้านดอลลาร์สหรัฐ ซึ่งในจำนวนนี้มีสัดส่วนของเครื่องจักร post-process เพียง 15% หรือราว 16,500 ล้านดอลลาร์สหรัฐเท่านั้น

แต่ในช่วงไม่กี่ปีมานี้ การผลิตชิปเซมิคอนดักเตอร์มีความก้าวหน้าอย่างต่อเนื่อง แผงวงจรอิเล็กทรอนิกส์แคบลง ทรานซิสเตอร์มีความหนาแน่นมากขึ้น เพื่อทำให้ชิปมีขนาดเล็กลง ซึ่งทั้งหมดนี้เป็นผลจากกระบวนการ pre-process ทำให้ตลาดเครื่องจักรกลุ่มนี้เติบโตอย่างมาก

อย่างไรก็ตาม เมื่อขนาดวงจรเล็กลงจนมีขนาดเล็กกว่า 1 ใน 10 ของขนาดไวรัส ซึ่งเมื่อคำนึงถึงข้อจำกัดของขนาดอะตอมแล้ว ทำให้การพัฒนาชิปยากขึ้นในทุกปี ใช้ต้นทุนพัฒนาสูงขึ้น และกำลังเจอกับความท้าทายใหญ่นั่นคือ ชิปประสิทธิภาพสูงมีราคาแพงเกินไป

Chiplet เทคโนโลยีที่อาจเป็นกุญแจสู่การแก้ปัญหาหากผลิตจำนวนมากได้

ปัจจุบันสินค้าขั้นสุดท้ายอย่างสมาร์ทโฟนต้องการชิปเซมิคอนดักเตอร์ที่มีประสิทธิภาพสูงขึ้น ทำให้ในช่วงหลายปีนี้ การพัฒนาเทคโนโลยีจึงมุ่งไปยังวงจรอิเล็กทรอนิกส์ที่มีความกว้างน้อยลง เพื่อลดขนาดชิปให้เล็กลงทั้งในแนวตั้งและแนวระนาบ ซึ่งเทรนด์ที่กำลังถูกจับตามอง คือ Chiplet

ในการผลิต Chiplet นั้น กุญแจสำคัญคือกระบวนการ post-process ทำให้หลายฝ่ายคาดการณ์ว่า ตลาดเครื่องจักร post-process จะมีการเติบโตอย่างมากในอนาคต ยกตัวอย่างเช่นนาย Akira Minamikawa จากสถาบันวิจัย Omdia ซึ่งคาดการณ์ว่า ยอดขายเครื่องจักร post-process จะมีการเติบโต 2 เท่า และมีสัดส่วนเป็น 30% ของยอดขายเครื่องจักรผลิตชิปภายในอีกราว 10 ปีข้างหน้านี้

| Advertisement | |

|

|

เทคโนโลยีและกระบวนการผลิตใหม่

อย่างไรก็ตาม กว่า Chiplet จะใช้งานจริงได้ ยังต้องแก้ปัญหาด้านความเร็วในการเชื่อมต่อ การระบายความร้อน และอื่น ๆ ไปจนถึงการลดต้นทุนให้ต่ำลงไปอีก ด้วยเหตุนี้ จึงเป็นหน้าที่ของผู้ผลิตเครื่องจักรกลที่จะต้องพัฒนาเครื่องจักรให้สามารถตอบโจทย์ความต้องการนี้ได้

นาย Yasumitsu Orii ประธานคณะกรรมการ APCS และเจ้าหน้าที่บริหาร บริษัท NAGASE & CO ยกตัวอย่างว่า กระบวนการ Die Cutting ที่มีความเร็วในการตัดสูงอยู่แล้วนั้น ยังต้องพัฒนาให้เกิดเศษตัดระหว่างการผลิตน้อยลง เนื่องจากเศษตัดในชิปแม้จะเล็กจนมองไม่เห็นแต่ก็ส่งผลกระทบต่อการผลิตและการ post-process ได้

นาย Akihito Kawai หัวหน้าแผนกวิศวกรฝ่ายขาย บริษัท Disco Corporation ผู้ผลิตเครื่องจักรและอุปกรณ์สำหรับงาน post-process ซึ่งครองส่วนแบ่ง 70% ของยอดขาย Dicing Saw ในตลาดโลก แสดงความเห็นว่า การผลิตเซมิคอนดักเตอร์ในอนาคตไม่จำกัดแค่การพัฒนาเทคโนโลยีการผลิต Chiplet แต่ต้องพัฒนากระบวนการในหลายด้านเพื่อให้ได้ชิ้นงานที่เป็นไปตามความต้องการ ซึ่งนั่นอาจหมายถึงการพัฒนาเทคโนโลยีและกระบวนการผลิตใหม่ ๆ เช่น การใช้เลเซอร์

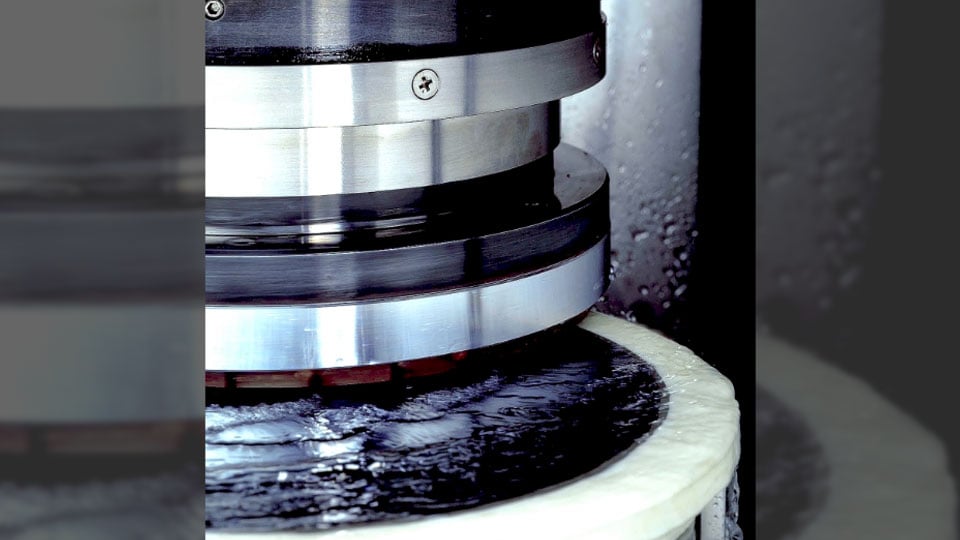

Disco อยู่ระหว่างการค้นหาเทคโนโลยีใหม่ในการตัด เช่น เลเซอร์ (ภาพเครื่องมือตัดในปัจจุบัน )

ที่แล้วมา บริษัทใช้หินเจียรในการผลิตเครื่องมือตัดสำหรับการตัดชิป อย่างไรก็ตาม เทคโนโลยีเลเซอร์อย่างเช่น Pulsed Laser Oscillation ซึ่งมีคุณสมบัติเด่นคือความร้อนจะกลายเป็นไออย่างรวดเร็ว สามารถนำมาใช้ผลิตชิปได้โดยไม่เกิดความร้อนในวัสดุเซมิคอนดักเตอร์ ทำให้ชิ้นงานที่ได้จะแตกต่างจากการตัดด้วยเครื่องมือตัด บริษัทจึงเล็งเห็นความเป็นไปได้ในการพัฒนาเทคโนโลยีนี้ให้สามารถใช้ในการผลิตชิปที่ต้องการความเร็วมากขึ้นได้

ส่วนกระบวนการทดสอบชิปในอนาคตเองก็จะมีการเปลี่ยนแปลงเช่นเดียวกัน โดยผู้เกี่ยวข้องในอุตสาหกรรมรายหนึ่งแสดงความเห็นว่า เมื่อชิปมีความก้าวหน้า ลักษณะการไหลของกระแสไฟฟ้าจะมีความซับซ้อนยิ่งขึ้นตามรูปแบบเลเยอร์ของชิป ซึ่งจะนำไปสู่ความต้องการทดสอบชิ้นงานที่แม่นยำยิ่งขึ้น

ผู้ผลิตที่เล็งเห็นศักยภาพของตลาด post-process และตัดสินใจเข้าสู่ตลาดอีกรายคือบริษัท Tokyo Electron โดยนาย Toshiki Kawai ประธานบริษัทได้คาดการณ์เมื่อเดือนมิถุนายน 2022 ว่าตลาดจะมีขนาดใหญ่ขึ้นในอนาคต และตัดสินใจนำเทคโนโลยี Super Clean ซึ่งเป็นจุดแข็งของบริษัทมาตอบสนองความต้องการนี้

ในอีกด้านหนึ่ง การรวมกระบวนการ pre-process และ post-process เข้าด้วยกันก็ได้เริ่มต้นแล้ว ยกตัวอย่างเช่น การผลิต Interposer ซึ่งเป็นวัสดุที่ใช้เชื่อมชิปและรีเลย์เข้าด้วยกัน โดยต้องใช้เครื่อง Stepper Machine ที่ออกแบบมาเพื่อการผลิต Interposer โดยเฉพาะ

ปัจจุบัน Canon เป็นผู้ครองส่วนแบ่งตลาดเครื่อง Stepper Machine สำหรับชิปกลุ่ม Advanced packaging ซึ่งนาย Takeishi Hiroaki เจ้าหน้าที่บริหารอาวุโสและผู้จัดการทั่วไปฝ่ายอุปกรณ์ออปติคัล แสดงความเห็นว่า หลังจากนี้ทางบริษัทจะมุ่งพัฒนาเครื่องให้มีขนาดใหญ่ขึ้น ทำงานได้แม่นยำขึ้น เพื่อรองรับความต้องการของลูกค้าที่หลากหลายกว่าที่ผ่านมา เพื่อให้สามารถครองส่วนแบ่งและขยายตลาดต่อไปได้

ความต้องการที่หลากหลายและเปลี่ยนแปลงอย่างรวดเร็ว

เมื่อเกิดความต้องการที่ไม่เคยมีมาก่อนแล้ว ย่อมหมายความว่าโอกาสทางธุรกิจก็มากขึ้นเช่นกัน โดยผู้เกี่ยวข้องในอุตสาหกรรมหลายรายคาดหวังว่าตลาดเครื่องจักร post-process อาจกลายเป็นจุดเปลี่ยนของอุตสาหกรรมเซมิคอนดักเตอร์ญี่ปุ่น โดยนาย Yasumitsu Orii ประธานคณะกรรมการ APCS และเจ้าหน้าที่บริหาร บริษัท NAGASE & CO แสดงความเห็นว่า ญี่ปุ่นเป็นประเทศที่มีความเชี่ยวชาญในการประกอบชิ้นส่วนขนาดเล็กจำนวนมากเข้าด้วยกัน และถึงเวลาแล้วที่บริษัทในญี่ปุ่นจะได้แสดงเทคโนโลยีเครื่องจักรกลและวัสดุศาสตร์ให้โลกเห็น

แต่ในอีกด้านหนึ่งก็ยังคงมีปัญหาใหญ่ที่ผู้เกี่ยวข้องหลายรายยกเป็นประเด็น คือ ในประเทศญี่ปุ่นยังไม่มีบริษัทที่ทำ OSAT (Outsourced Semiconductor Assembly and Test)

โดยในกระบวนการ pre-process นั้น พัฒนาการของเทคโนโลยีเป็นไปตามกฎของมัวร์ ซึ่งระบุปริมาณของทรานซิสเตอร์บนวงจรรวมจะเพิ่มเป็นเท่าตัวในทุกสองปี ทำให้มี Roadmap การพัฒนาที่ชัดเจน และเป็นมาตรฐานที่แบ่งปันกันได้ทั่วโลก

แต่ในทางกลับกัน กระบวนการ post-process ไม่มี Roadmap ชัดเจน ยกตัวอย่างเช่นผู้ผลิตสมาร์ทโฟนต้องการชิปที่เล็กลง ประหยัดพลังงานมากขึ้น ในขณะที่ผู้ผลิตรถยนต์ต้องการชิปที่น่าเชื่อถือ ทนความร้อนสูง ทำให้ผลิตภัณฑ์จำเป็นต้องตอบสนองต่อความต้องการที่หลากหลายและเปลี่ยนแปลงอย่างรวดเร็ว ซึ่งสิ่งนี้ไม่เป็นปัญหากับบริษัทใหญ่ซึ่งมีการลงทุนวิจัยและพัฒนา แต่สำหรับ SME แล้ว การตอบโจทย์ความต้องการของลูกค้าอาจจะเป็นเรื่องยากกว่าก็เป็นได้

ที่มา: Nikkan Kogyo Shimbun

#semiconductor #ชิป #เทคโนโลยี #เครื่องจักรผลิตชิป #Mreport #onlinecontent #ข่าวอุตสาหกรรม

บทความยอดนิยม 10 อันดับ

- 10 ตัวอย่างที่นำ 5G มาใช้งานได้อย่างน่าสนใจและประสบผลสำเร็จ

- เทคโนโลยีแห่ง G สู่ 5G เครือข่ายไร้สาย

- แบตเตอรี่ลิเธียมไอออนคืออะไร ตลาดจะก้าวไปในทางไหนในปี 2030?

- เทคโนโลยีสำหรับโลจิสติกส์ ทางเลือกสู่ทางรอด ปรับก่อนโดนเบียด

- นิยามใหม่ SME ใช้ “รายได้” เป็นตัวกำหนด

- ธุรกิจที่ได้รับผลกระทบจาก COVID-19 ปี 2564

- กลยุทธ์การ PR และ Communication ในยุคดิจิทัล

- ปัญหาตู้คอนเทนเนอร์ขาดแคลน เจาะลึกตู้สินค้าหายไปไหน?

- เทรนด์การทำงานในอนาคต หลังไทยติดโควิด นานเกือบสองปี!

- FTA ไทย มีกี่ประเทศ พอหรือไม่ ทำไมต้องคิดเรื่อง CPTPP

อัปเดตข่าวทุกวันที่นี่ www.mreport.co.th

Line / Facebook / Twitter / YouTube @MreportTH

.jpg)