Industry 4.0 จากหลักการสู่การปฏิบัติอย่างเป็นระบบ

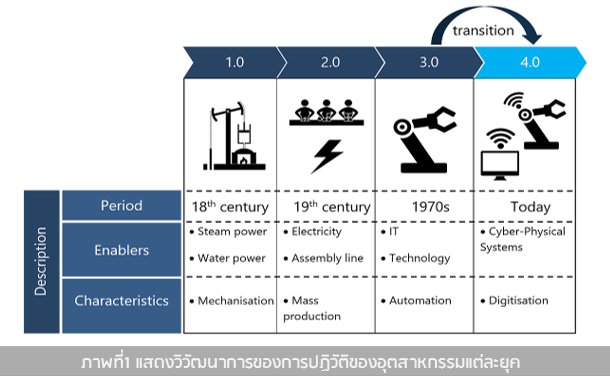

ปัจจุบันทุกภาคส่วนต่างก็พูดถึง Industry 4.0 โดยรัฐบาลสหพันธรัฐเยอรมนีได้ประกาศออกมา เพื่อเป็นแรงผลักดันให้กับการผลิตของประเทศเยอรมนี ก็คือการประกาศว่า การปฏิวัติอุตสาหกรรมครั้งที่ 4 ได้เริ่มขึ้นแล้ว เราจึงได้รู้จักคำว่า Industry 4.0 จึงได้เกิดนิยามของอุตสาหกรรมแต่ละยุคตามขึ้นมาได้ดังนี้

- ยุค 1.0: ใช้พลังงานน้ำ / ไอน้ำ เป็นต้นกำลังขับเคลื่อนเครื่องจักรและกลไกในการผลิต และใช้แรงงานจากคนทำงานร่วมกัน

- ยุค 2.0: สายการผลิตแบบ Mass ใช้สายพานลำเลียงและพลังงานไฟฟ้าร่วมกับใช้แรงงานคนแบ่งตามสถานีของการผลิต

- ยุค 3.0: สายการผลิตด้วยหุ่นยนต์และระบบอัตโนมัติ มีการใช้ระบบสารสนเทศและซอฟท์แวร์ในการบริหารทรัพยากร

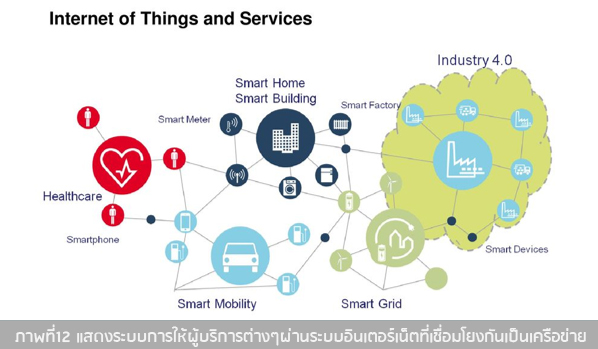

- และยุค 4:0: การผลิตระบบอัตโนมัติตามความต้องการเฉพาะบุคคล (Mass customization) และมีการเชื่อมโยงข้อมูลอุปกรณ์และเครื่องจักรเข้ากับโลกเสมือน เรียกว่า CPS (Cyber Physical System) ผ่านระบบ IoT (Internet of Things)เพื่อการบริหารธุรกิจแบบมีความยืดหยุ่นสูง ได้โดยมีข้อมูลที่ชัดเจนออนไลน์ตลอดเวลาแบบเรียลไทม์

การที่จะก้าวไปสู่ Industry 4.0 จำเป็นต้องศึกษาให้เข้าใจด้วยว่าจะต้องพัฒนาไปอย่างไร ก่อนอื่นต้องทำความเข้าใจว่าปัจจุบันโรงงานของเราอยู่ที่ Industry เท่าไร แล้วหัวใจของการพัฒนาในแต่ละยุคอุตสาหกรรมคืออะไร? เพื่อจะได้นำมาประยุกต์ได้อย่างถูกต้องและรู้ว่าจะพัฒนาระบบการผลิตของเราต่อไปได้อย่างไร

โดยขอเริ่มจาก Industry 2.0 เป็นการผลิตแบบ Mass หัวใจคือ การจัดวางระบบสายการผลิตให้ผลิตภัณฑ์ไหลได้อย่างต่อเนื่อง สมดุลย์สายการผลิต มีเวลามาตรฐานในการผลิต และยังใช้คนทำงานแบบ manual ในสถานีการผลิต ส่วนการไหลและการอัปเดทของข้อมูลเป็นแบบ Manual ทั้งในส่วนของการผลิต การจัดการข้อมูล และในส่วนการบริหารธุรกิจ

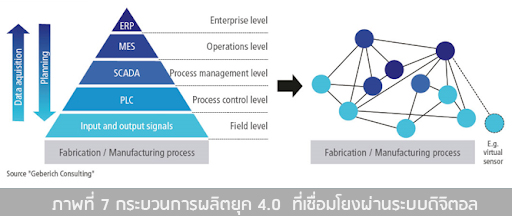

ยุค 3.0 คือยุคของออโตเมชัน โดยการนำหุ่นยนต์ และระบบอัตโนมัติ มาทำงานแทนคน โดยระบบควบคุมจะสั่งเครื่องจักรให้ทำงานโดยอัตโนมัติทั้งกระบวนการผลิต ซึ่งใช้ PLC เป็นตัวควบคุมหลัก ส่วนในเรื่องการจัดการข้อมูลก็ใช้ระบบไอทีและซอฟท์แวร์ ERP มาใช้ในระบบวางแผนการผลิต คือ การบริหาร วัตถุดิบ เครื่องจักร เครื่องมือ และคน ในการผลิตสินค้า ตลอดจนการบริหารทรัพยากรธุรกิจในส่วนงานต่างๆเข้าด้วยกัน โดยระบบเครื่องจักรอัตโนมัติ ระบบควบคุม กับระบบบริหารด้วยสารสนเทศ มีการเชื่อมโยงให้ทำงานร่วมกัน ตามระดับของ Automation Pyramid แต่ด้วยโครงสร้างของระบบเครือข่ายยังแบ่งเป็น Level แยกกันอยู่ ข้อมูลต่างๆ ก็ยังเชื่อมกันได้ไม่หลากหลาย และยังไม่ยืดหยุ่นมากนัก

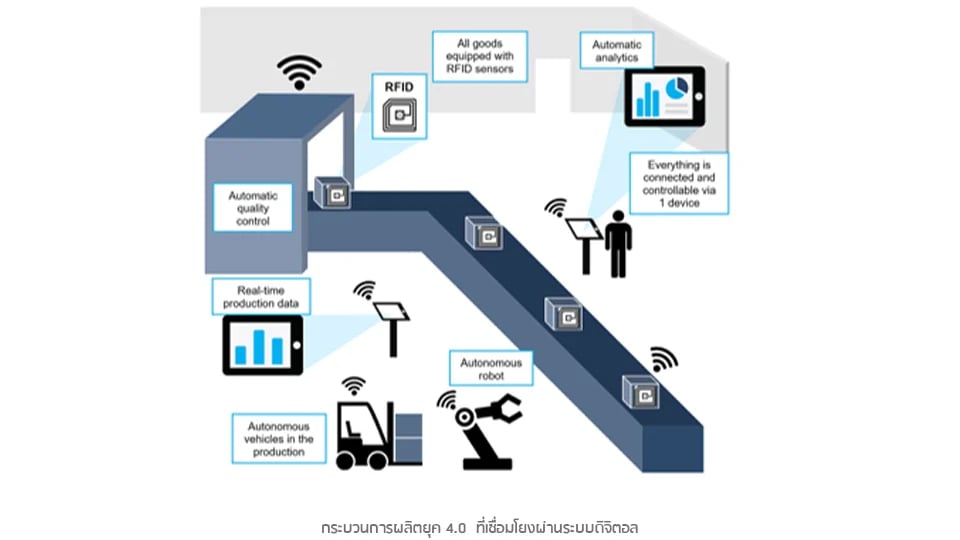

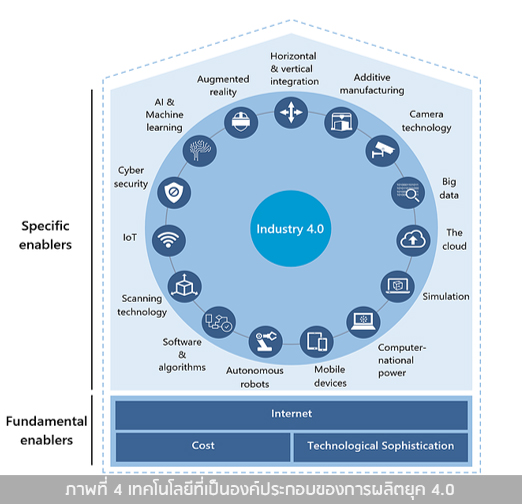

ส่วนใน ยุค 4.0 จะมีองค์ประกอบเทคโนโลยีที่สำคัญ และแตกต่างจากในยุค 3.0 ขึ้นมามากขึ้น โดยผู้เขียนจะไม่ขออธิบายแยกแต่ละส่วนกัน แต่ผู้เขียนอยากจะให้เห็นภาพในเชิงระบบว่าจะเกิดการประยุกต์ของเทคโนโลยีเหล่านั้นไปในแนวไหนบ้าง จึงขออธิบายในเชิงการบรูณาการร่วมกันเชิงระบบดังนี้

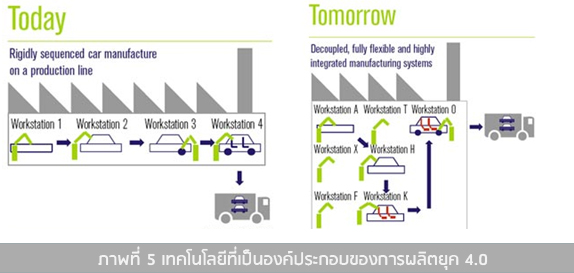

1. รูปแบบการผลิตในยุค 4.0 จะเปลี่ยนจากการผลิตจำนวนมากด้วยระบบอัตโนมัติ (Mass Automation)

รูปแบบการผลิตในยุค 4.0 เป็นแบบตามความต้องการเฉพาะบุคคล (Mass customization) กระบวนการผลิตจะต้องมีความยืดหยุ่นสูงสามารถผลิตสินค้าได้หลายโมเดล ในการสายการผลิตเดียวกัน เพราะฉนั้นการออกแบบสายการผลิตจึงต้องออกแบบให้ได้มาตรฐาน เช่น ด้านกลไก โดยกลไกในแต่ละสถานีงานที่จะต้องมีความยืดหยุ่นต่อการปรับเปลี่ยนผลิตภัณฑ์ และจะต้องสร้างเป็นโมดูลมาตรฐานเหมือนกับการต่อเลโก้ ที่สามารถปรับเปลี่ยนเข้าไปในสายการผลิตได้อย่างรวดเร็ว หรือมีการเชื่อมต่อกันไว้หลายเส้นทาง

แต่กำหนดเส้นทางการผลิตได้ตามผลิตภัณฑ์ที่เข้ามาสู่กระบวนการ รวมทั้งระบบควบคุมและระบบสื่อสารต่างๆ จะต้องพร้อมที่จะเชื่อมต่อได้อย่างรวดเร็ว ผ่านระบบสารสนเทศ บางสถานีงานอาจจะต้องใช้หุ่นยนต์เข้าไปทำงาน หรือใช้หุ่นยนต์ทำงานร่วมกับคนสำหรับงานที่จะเป็นต้องใช้ความยืดหยุ่นหรือทักษะของคนเข้าไปทำงานผสมผสานร่วมกัน เพื่อให้เกิดการผลิตแบบยืดหยุ่น

2. เกิดการเชื่อมโยงข้อมูลภายในองค์กร (Vertical integration)

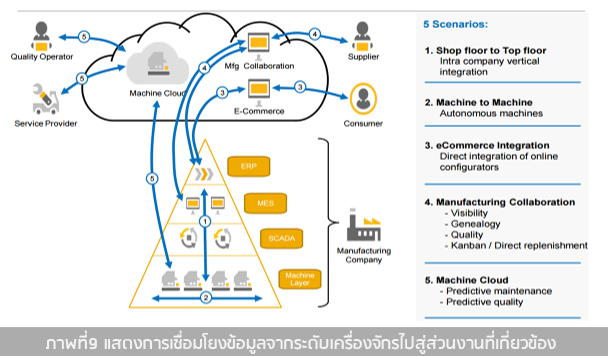

การเชื่อมโยงข้อมูลภายในองค์กรเป็นส่วนที่สำคัญมาก ๆ ไม่แพ้กันกับในเรื่องกระบวนการผลิตด้วยหุ่นยนต์และระบบอัตโนมัติที่มีความยืดหยุ่นในยุค 4.0 ก็คือ การเชื่อมโยงข้อมูลจะทำได้หลากหลายมิติ เนื่องจากโครงสร้างของระบบอินเทอร์เน็ตมีความรวดเร็วสูง ในยุค 4.0 จะเกิดการรวมระบบของออโตเมชันกับระบบบริหารทรัพยากรที่หลากหลายมิติ การเชื่อมโยงข้อมูลจากอุปกรณ์ทางกายภาพเข้าสู่โลกดิจิตอลหรือไซเบอร์ หรือเรียกว่า Cyber Physical System (CPS) เกิดการอินทิเกรชั่นของข้อมูลหรือการสั่งการจากหลายมิติ เพราะระบบเครือข่ายจะเชื่อมโยงได้หลายเส้นทางและกระจายตามความต้องการของแต่ละจุด การเชื่อมโยงข้อมูลจึงมีความยืดหยุ่นสู่ง จากเครื่องจักร สู่ระบบ ปฎิบัติการการผลิต(MES) และระบบบริหารทรัพยากรธุรกิจ(ERP)ภายในโรงงานเหมือนกับในยุค 3.0 ก็ทำได้ หรือการเชื่อมเข้ากับระบบอื่นผ่านคลาวด์ก็ทำได้ ซึ่งการเชื่อมโยงเข้าสู่ระบบที่เป็นการบริหารภายในองค์กรซึ่งเราเรียกการเชื่อมโยงในส่วนต่างๆภายในองค์กร นี้ว่า Vertical integration

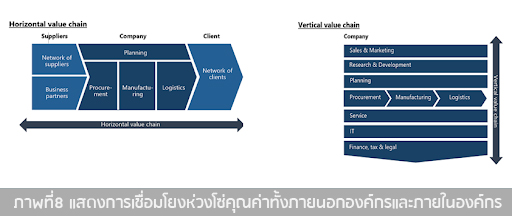

3. การเชื่อมโยงกับภายนอกองค์กร (Horizontal integration)

การเชื่อมโยงข้อมูลระหว่างภายนอกกับภายในองค์กร ตลอดห่วงโซ่อุปทาน (supply chain) เริ่มจากฝั่งลูกค้า (Demand side) ฝ่ายผลิต (Production) ซัพพลายเออร์ (supply side) และ พาร์ทเนอร์ แบบเรียลไทม์ ซึ่งเรียกว่า Horizontal integration การเชื่อมโยงข้อมูลทั้งภายในและภายนอกจะทำได้อย่างง่ายและรวดเร็วผ่านระบบ Cloud

เนื่องจากในกระบวนการผลิตจำเป็นต้องใช้ข้อมูลร่วมกัน เครื่องจักรของบริษัทของเรา ยังเชื่อมต่อกับระบบซัพพลายเออร์และลูกค้า ซึ่งจะช่วยให้พวกเขาสามารถตอบสนองต่อการเปลี่ยนแปลงใด ๆ ที่เกิดขึ้นได้อย่างอิสระ หากผู้จัดจำหน่ายไม่สามารถจัดส่งวัตถุดิบ ระบบจะมีการวิเคราะห์การใช้กำลังการผลิตและต้นทุนที่ซัพพลายเออร์อื่น ๆ ในเวลาขณะนั้น และสั่งซื้อโดยอัตโนมัติ ในโรงงานอัจฉริยะ คนยังคงมีบทบาทสำคัญในกระบวนการผลิต โอเปอเรเตอร์ จะควบคุมและตรวจสอบลำดับการผลิตในเครือข่ายการผลิต ระบบความช่วยเหลือด้านเทคโนโลยีสารสนเทศจะถูกนำเข้ามาใช้ เช่น เทคโนโลยีด้าน AR (Augmented reality) ที่สามารถขยายมุมมองที่เพิ่มขึ้นจากโรงงานจริง ผ่านระบบความช่วยเหลือดังกล่าว สามารถปรับเปลี่ยนตามความสามารถและความต้องการของพนักงานแต่ละคนและช่วยเพิ่มศักยภาพในการทำงานให้มีประสิทธิภาพมากขึ้น

4. การเชื่อมโยงของเครือข่ายเครื่องจักร (Social Machine& Machine Cloud)

การเชื่อมโยงของเครือข่ายเครื่องจักรถือว่าเป็นส่วนหนึ่งของ Vertical integration แต่จะขอโฟกัสในเรื่องนี้เนื่องจากถือว่าเป็นทรัพยากรที่สำคัญอย่างมากในการผลิต เครื่องจักรแชร์ข้อมูลกับเครื่องจักร หรือ คน เปรียบเสมือนกับ ในเครือข่ายสังคมออนไลน์ พวกเขาสามารถจัดระเบียบตัวเองและทำงานร่วมกันเพื่อประสานงานแต่ละกระบวนการและกำหนดเวลา ทำให้การผลิตมีความยืดหยุ่นและมีประสิทธิภาพยิ่งขึ้น นอกจากนี้เครื่องจักรเหล่านี้สามารถสื่อสารโดยตรงกับระบบไอทีทั้งหมดใน บริษัทหรือผ่านระบบคลาวด์ ซึ่งจะช่วยให้เกิดการไหลของข้อมูลอย่างต่อเนื่องไปยังพื้นที่ต่างๆเช่น แผนกซ่อมบำรุง การขาย หรือ ส่วนวิจัยพัฒนา เป็นต้น ซึ่งจะช่วยให้การบริหารจัดการมีประสิทธิภาพดียิ่งขึ้น

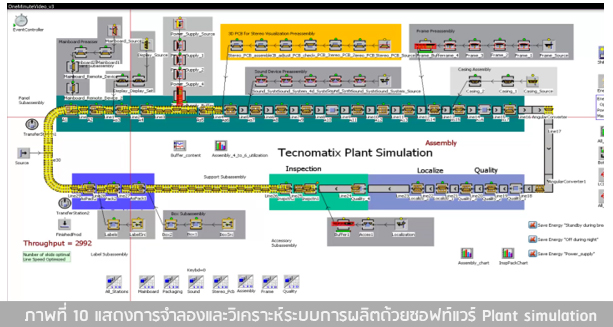

5. การจำลองการผลิตเสมือนจริง (Virtual production simulation)

นอกเหนือจากการผลิตจริงแล้ว ในยุค 4.0 การใช้โปรแกรมที่จำลอง และวิเคราะห์ จะมีบทบาทมากยิ่งขึ้นเนื่องจาก การผลิตจะมีความยืดหยุ่นและซับซ้อนมากยิ่งขึ้น จึงจำเป็นจะต้องมีการออกแบบ กระบวนการผลิตให้มีประสิทธิภาพ ตอบสนองต่อความต้องการของลูกค้าเฉพาะบุคคล ที่จะส่งผลต่อการจัดกระบวนการผลิตซับซ้อนขึ้น โรงงานอัจฉริยะจะมีคู่แฝดแบบดิจิทัลพร้อมผลิตภัณฑ์และทรัพยากรทั้งหมด สำเนาดิจิทัลนี้จะใช้ในการจำลองเสมือนจริงของกระบวนการผลิตทั้งหมด โดยโปรแกรมจะจำลองลำดับการผลิต การประเมินทางเลือกและศักยภาพในการเพิ่มประสิทธิภาพสายการผลิต ระบบยังช่วยให้วิศวกรสามารถควบคุมและตรวจสอบการผลิตได้อย่างรวดเร็ว ในปัจจุบัน

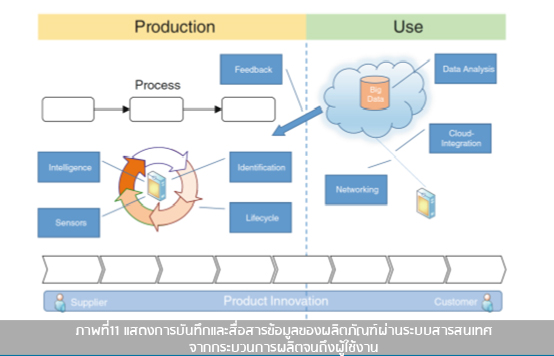

6. ผลิตภัณฑ์อัจฉริยะ (Smart product)

ผลิตภัณฑ์อัจฉริยะคือผลิตภัณฑ์ที่มีความสามารถในการคำนวณ จัดเก็บข้อมูลสื่อสารและมีปฏิสัมพันธ์กับสิ่งแวดล้อม เริ่มจากผลิตภัณฑ์สามารถระบุตัวตนผ่าน RFID สามารถอธิบายคุณสมบัติ สถานะ ประวัติ และสามารถสื่อสารข้อมูลเกี่ยวกับวงจรชีวิตของพวกเขาได้ เกี่ยวกับขั้นตอนกระบวนการที่ผ่านไปแล้ว แต่ยังสามารถกำหนดขั้นตอนในอนาคตที่จะผลิต จนกระทั่งถึง

การดำเนินการบำรุงรักษา ผลิตภัณฑ์อัจฉริยะทุกชิ้นจะเก็บข้อมูลเกี่ยวกับสภาพการใช้งาน ข้อมูลนี้ถูกเก็บไว้ในชิป RFID ขนาดเล็ก ข้อมูลดังกล่าวได้รับการรวบรวมปรับปรุงและประเมินตลอดอายุการใช้งานของผลิตภัณฑ์ ผ่านระบบคลาวด์

อุตสาหกรรม 4.0 ไม่จำกัดเฉพาะโรงงาน หลังจากที่ทุกผลิตภัณฑ์อัจฉริยะทำมากกว่าการควบคุมการผลิตของตัวเอง เมื่อถูกส่งมอบให้กับลูกค้าแล้วจะเป็นแพลตฟอร์มสำหรับรูปแบบธุรกิจใหม่ ๆ ในอนาคตจะมีผลิตภัณฑ์อัจฉริยะหลายพันล้านรายการที่เชื่อมต่อกับอินเทอร์เน็ตตลอดอายุการใช้งานและจะบันทึกข้อมูลขนาดใหญ่ (Big Data) เกี่ยวกับสภาวะการทำงานและสถานะผลิตภัณฑ์ในระบบคลาวด์ ข้อมูลทั้งหมดที่ได้รวบรวมสามารถใช้เพื่อเพิ่มประสิทธิภาพผลิตภัณฑ์ได้ นอกจากนี้อัลกอริทึมอัจฉริยะสามารถเชื่อมโยงข้อมูลที่มีอยู่ไปยังข้อมูลใหม่ได้ เพื่อเป็นรากฐานสำหรับการนำเสนอบริการส่วนบุคคล ให้กับลูกค้านอกเหนือไปจากผลิตภัณฑ์ทางกายภาพ บริการและผลิตภัณฑ์อัจฉริยะที่สื่อสารกันในรูปแบบออนไลน์เป็นพื้นฐานของเศรษฐกิจที่นำผลลัพธ์จาก ระบบ Cyber-physical ช่วยให้สามารถรวมบริการทางออนไลน์และทางกายภาพเพื่อตอบสนองความต้องการเฉพาะของผู้บริโภคแต่ละราย แพ็กเกจผลิตภัณฑ์และบริการส่วนบุคคลทำให้รูปแบบธุรกิจที่เป็นนวัตกรรมใหม่ ๆ ของการบริการอัจฉริยะเกิดขึ้นอย่างมากมาย ในอนาคต

สรุปหลักการสำคัญของ Industry 4.0 หรือ Smart factory ที่ได้กล่าวไปแล้วคงจะพอทำให้ผู้อ่านเห็นแนวทางที่จะพัฒนางาน หรือ อุตสาหกรรมให้มุ่งไปสู่โรงงานอัจฉริยะในเบื้องต้นต่อไป แต่ก็ยังมีอีกหลาย ๆ ประเด็นที่ยังไม่ได้ถูกกล่าวถึงซึ่ง ผู้เขียนก็คิดว่าเป็นเรื่องสำคัญเช่นกัน ถ้ามีโอกาสในลำดับต่อไป คงค่อยอธิบายกันอีกครั้ง แต่สิ่งที่จะต้องวางแผนต่อไปก็คือ วิธีการหรือขั้นตอนที่จะทำให้เกิดขึ้นในทางปฏิบัติ ซึ่งผู้เขียนจึงอยากจะแนะแนวทางที่ได้ศึกษามา เนื่องจากการที่จะทำการ Implement เรื่อง Industry 4.0 นั้นจะมีอยู่หลายเรื่องที่จะต้อง Implement แต่ต้องจัดลำดับความสำคัญ จึงจำเป็นจะต้องมีกระบวนการในการวิเคราะห์สถานะปัจจุบัน ด้วยเครื่องมือการประเมิน จากทางต่างประเทศหรือภายในประเทศเองซึ่งจะขออธิบายต่อในลำดับถัดไป

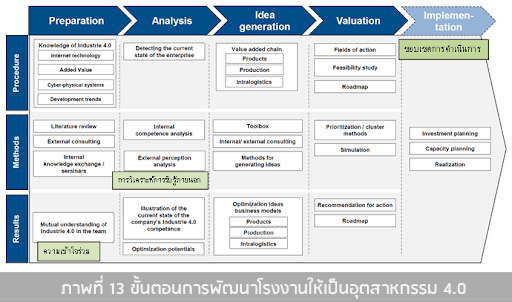

การปรับเปลี่ยนอุตสาหกรรมให้เพื่อมุ่งสู่ "อุตสาหกรรม 4.0"

1. ขั้นตอนการเตรียมความพร้อม (Preparation phase)

ทีมงานที่จะมาดำเนินงานด้านการปรับเปลี่ยนองค์กรให้ไปสู่ อุตสาหกรรม 4.0 จะต้องดำเนินงานในขั้นตอนแรกคือเตรียมความรู้ในเชิงลึกที่เกี่ยวกับ ลูกค้า และ กลุ่มตลาดของเรา ว่ามีความต้องการในเรื่องผลิตภัณฑ์และการบริการของลูกค้าแต่ละกลุ่มเป็นอย่างไรบ้าง ส่วนความรู้ภายในขององค์กรเราเอง จะต้องหาความรู้ใน เรื่องตัวผลิตภัณฑ์ ตั้งแต่การออกแบบ จนถึงกระบวนการผลิต และ ระบบโลจิสติกส์ทั้งภายในและภายนอก ตามลำดับซึ่งจะเป็นจุดเริ่มต้นสำหรับการพัฒนาผลิตภัณฑ์ การปรับปรุงกระบวนการผลิต และหาความรู้ในเรื่องที่เกี่ยวข้องกับ Industry 4.0 ทั้งหมดโดยใช้แนวทางจาก 9 เทคโนโลยีที่กล่าวไปแล้วในตอนต้น ซึ่งจะช่วยสนับสนุนในการพัฒนาได้อย่างถูกแนวทาง และมีความเข้าใจจริง

(ที่มา: VDMA)

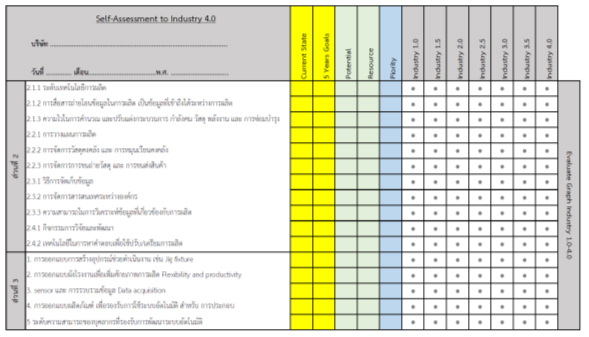

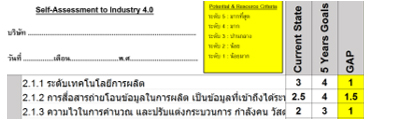

2. ขั้นตอนการวิเคราะห์ความสามารถขององค์กรในปัจจุบัน (Analysis phase)

ขั้นตอนการวิเคราะห์มีจุดมุ่งหมายเพื่อระบุความเชี่ยวชาญที่มีอยู่ในบริษัท ที่เกี่ยวกับเทคโนโลยี Industry 4.0 ในปัจจุบัน ว่ามีระดับของการใช้เทคโนโลยีอัตโนมัติ และระบบการเชื่อมข้อมูลผ่านระบบเทคโนโลยีสารสนเทศ หรือ การใช้ซอฟต์แวร์ประยุกต์ในส่วนแต่ละส่วนงานของแผนกต่าง ๆ อย่างไรบ้าง เพื่อจุดประสงค์ที่จะพัฒนาต่อยอดจากปัจจุบันที่เป็นอยู่ว่าในอีก 5 ปีข้างหน้า เทคโนโลยี หรือระบบบริหารจัดการของเรา ควรจะไปอยู่ระดับไหน โดยให้สอดคล้องกับเป้าหมายของบริษัททั้งในด้าน การพัฒนาผลิตภัณฑ์ การตลาด กระบวนการผลิต ระบบโลจิสติกส์ และการบริการ เป็นต้น โดยการวิเคราะห์จะใช้เครื่องมือประเมินระดับความสามารถขององค์กรในอุตสาหกรรม 4.0 ตามเกณฑ์ของสภาอุตสาหกรรม พร้อมทั้งระบุคะแนนของสถานะปัจจุบัน (Current State) และ ภาพที่จะไปในอีก 5 ปี (five years Goals)

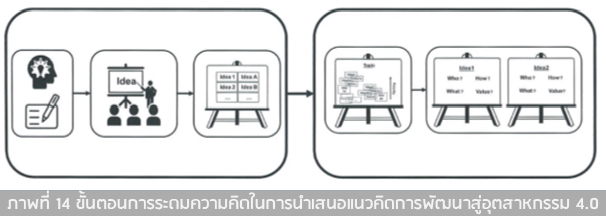

3. ขั้นตอนระดมความคิดสร้างสรรค์ (Creativity phase)

ขั้นตอนนี้ต้องระดมไอเดียหรือความคิดสร้างสรรค์ของแต่ละคนในทีม สร้างของความคิดใหม่ ๆ เป็นแนวความคิดคร่าว ๆ ในเบื้องต้น ว่าในแต่ละข้อของเทคโนโลยีที่ประเมินไป ให้เลือกลำดับความสำคัญสูงมาคิดต่อว่ามีความคิดในเบื้องต้นว่าจะไปพัฒนาเรื่องอะไร เช่น จะพัฒนาระบบรายงานผลผลิตแบบเรียลไทม์ เป็นต้น ส่วนรายละเอียดค่อยเพิ่มเติมหลังจากระบุหัวข้อที่จะดำเนินการทั้งหมดแล้ว

ในตอนแรกนี้ กระบวนการคือการระดมสมอง เพื่อรวบรวมแนวคิดเบื้องต้น ความคิดเหล่านี้จะต้องนำมาพูดคุยกัน และพัฒนาต่อไปในส่วนที่สอง

(ที่มา: VDMA)

ขั้นตอนที่สอง ของการสร้างแนวคิด ผู้เข้าร่วมประชุมจะพัฒนาแนวคิดที่เลือกมา ตามโมเดลของ St. Gallen Business Model Navigator เครื่องมือประเมินจะมีเกณฑ์ที่จะใช้บอกแนวทางสนับสนุนการตรวจสอบรายละเอียดของไอเดียและการอธิบายแนวคิดในการสร้างแนวคิดธุรกิจแบบต่างๆ ในบริบทนี้คำถามสี่ข้อจะได้รับการวิเคราะห์และตอบโดยกลุ่ม

- คำถามที่ 1 What? เราจะเสนอประโยชน์อะไร ให้ลูกค้าหรือองค์กรของเรา

- คำถามที่ 2 Who? ใครคือกลุ่มลูกค้าหรือผู้ที่จะได้รับประโยชน์จากโครงการของเรา

- คำถามที่ 3 How? เรามีแนวคิด(Conceptual)ในการทำอย่างไร

- คำถามที่ 4 Value? ในโครงการนี้จะสร้างมูลค่าให้องค์กรอย่างไร

ตัวอย่างแนวทางการพัฒนาแนวคิดเข้าสู่ Industry 4.0 โดยการตอบคำถาม What? Who? How? Value?

จากการประเมินตนเองสำหรับพัฒนาเข้าสู่อุตสาหกรรม 4.0 ของโรงงานหนึ่ง ในหัวข้อเรื่องการสื่อสารถ่ายโอนข้อมูลในการผลิต ปัจจุบันอยู่ระดับ 2.5 คือมีการเก็บข้อมูลของทุกสถานีงานเป็นรายวันส่งข้อมูลให้เฉพาะส่วนงานที่เกี่ยวข้องภายในองค์กร ต้องการพัฒนาต่อให้ได้เป็นระดับ 4 คือ มีการบันทึกข้อมูลและรายงานแบบเรียลไทม์ พร้อมทั้งส่งข้อมูลตลอดห่วงโซ่อุปทาน

เพราะฉะนั้นแนวความคิดที่จะทำคือ เรื่องระบบรายงานผลผลิตแบบเรียลไทม์ผ่านระบบคลาวด์ ซึ่งจะต้องตอบคำถาม 4 ข้อ

- คำถามที่ 1 What? เราจะเสนอประโยชน์อะไรให้ลูกค้าหรือองค์กรของเรา

คำตอบที่ 1 ลูกค้าและองค์กรของเราสามารถทราบสถานะการผลิตได้ตลอดเวลา ทำให้สามารถวางแผนการผลิตของตนเองได้มีประสิทธิภาพและแม่นยำมากขึ้น - คำถามที่ 2 Who? ใครคือกลุ่มลูกค้าหรือผู้ที่จะได้รับประโยชน์จากโครงการของเรา

คำตอบที่ 2 ทุกคนในห่วงโซ่อุปทานจาก ผู้ขาย เครือข่ายการผลิต ส่วนการผลิต จนกระทั่งถึงลูกค้า - คำถามที่ 3 How? เรามีแนวคิด (Conceptual)ในการทำอย่างไร

คำตอบที่ 3 ติดตั้งระบบเชื่อมโยงข้อมูลผลผลิตจากเครื่องจักรเข้าสู่ระบบซอฟแวร์ โดยจะต้องออกแบบให้สามารถรายงานผลผลิตแล้วขึ้นระบบคลาวด์ และสามารถรายงานผลผ่านโมบายโฟนและ แท็บเล็ท - คำถามที่ 4 Value? ในโครงการนี้จะสร้างมูลค่าให้องค์กรอย่างไร

คำตอบที่ 4 การสร้างมูลค่าได้จากการบริหาร ทรัพยากรและแผนการผลิตได้อย่างมีประสิทธิภาพ ใช้ในการตัดสินใจหรือสั่งการได้อย่างรวดเร็ว และยังสามารถใช้ในการประเมินบุคลากรในเรื่องของการแก้ปัญหาต่างๆ เป็นต้น

4. ขั้นตอนการประเมินผล (Evaluation phase)

วัตถุประสงค์ของขั้นตอนนี้คือการประเมินของแนวคิดก่อนหน้านี้สำหรับโมเดลธุรกิจ เพื่อจุดประสงค์นี้ผู้เข้าร่วมประชุมจำแนกแนวคิดสำหรับแบบจำลองทางธุรกิจซับซ้อน ตามศักยภาพทางการตลาดหรือศักยภาพในการผลิตตามลำดับ และต้องประเมินทรัพยากรที่จำเป็นสำหรับการใช้งาน เป้าหมายคือการระบุรูปแบบธุรกิจที่มีค่าศักยภาพสูง และการใส่ทรัพยากรที่ต่ำหรือมีคุณค่าในการสร้างจุดแข็งของ บริษัท

หลังจากที่แต่ละกลุ่มได้เสนอแนวคิดเกี่ยวกับรูปแบบธุรกิจผู้เข้าร่วมทุกคนสามารถประเมินแนวคิดของรูปแบบธุรกิจแต่ละรูปแบบได้ การประเมินนี้ขึ้นอยู่กับสองเกณฑ์:

- ศักยภาพทางการตลาดหรือการผลิต

- การใช้ทรัพยากรที่มีอยู่หรือการใช้จุดแข็งที่มีอยู่อย่างเหมาะสม

(ที่มา: BCG Matrix)

ผู้เข้าร่วมประชุมแต่ละคนจะได้รับคะแนนประเมินสองจุดสำหรับการประเมินผล ได้แก่ หนึ่งสำหรับศักยภาพทางการตลาดและอีกหนึ่งข้อสำหรับทรัพยากรที่ใช้ โดยการใส่จุดประเมินเหล่านั้นไว้ในแผนภูมิ ผู้เข้าร่วมแต่ละคนประเมินแนวคิดแบบจำลองทางธุรกิจแบบละเอียดหลังจากนั้นแนวคิดจะรวมอยู่ในเมทริกซ์ Boston Consulting Group แกนของมันถูกระบุว่าเป็นศักยภาพทางการตลาดและทรัพยากร การประเมินผลแนวคิดดังกล่าวช่วยให้สามารถเลือกแบบจำลองทางธุรกิจที่มีศักยภาพสูงและมีการเรียกใช้ทรัพยากรที่มีอยู่แล้วในบริษัท เพื่อนำไปศึกษาความเป็นไปได้ด้วยข้อมูลเชิงลึก และจัดทำข้อเสนอต่อผู้บริหารต่อไป

5. ขั้นตอนการจัดทำรายละเอียดแผนงานสู่การปฏิบัติ (Implementation phase)

แนวคิดของรูปแบบธุรกิจที่ได้รับการจัดทำขึ้นในการประชุมเชิงปฏิบัติการควรมีการระบุรายละเอียดให้มากขึ้น เช่น ผู้รับผิดชอบโครงการ หรือรับผิดชอบในการพัฒนาแนวคิดต่อไป ผู้ที่รับผิดชอบสามารถประสานงานด้านเทคโนโลยีและทรัพยากรที่จำเป็นกับคู่ค้าทางยุทธศาสตร์และหน่วยงานพิเศษได้ สุดท้ายทีมงานของโครงการจะดึงข้อมูลที่สร้างขึ้นไปจัดทำข้อเสนอและเตรียมความพร้อมสำหรับการนำเสนอต่อผู้บริหารของ บริษัท แนวคิดแบบจำลองทางธุรกิจแบบละเอียดจะต้องนำเสนอต่อผู้ตัดสินใจ โมเดลธุรกิจที่พัฒนาแล้วอาจเกี่ยวข้องกับพื้นที่ทั้งหมดของ บริษัท เช่น ฝ่ายพัฒนาผลิตภัณฑ์ ฝ่ายวิศวกรรม การผลิต การขาย และการบริการ จึงควรนำไปสู่ยุทธศาสตร์ทั่วทั้ง องค์กร โดยยึดแนวคิดของรูปแบบธุรกิจที่พัฒนาขึ้นตามโซลูชั่น Industry 4.0 สามารถนำไปสร้างโครงการที่มีเหมาะสมและนำไปสู่การปฏิบัติได้จริง

ผู้เขียน

นายนันทชัย ว่องปฏิเวธ

วิศวกร

ศูนย์เทคโนโลยีการผลิตอัตโนมัติและหุ่นยนต์ Manufacturing Automation and Robotic Center