อุตสาหกรรม 4.0 การผลิตแห่งอนาคต

ท่ามกลางการเดินทางสู่อนาคต ภายใต้การเปลี่ยนแปลงที่รวดเร็วของเทคโนโลยีที่เกิดขึ้นใหม่ในทุกวัน สำหรับภาคอุตสาหกรรมในพื้นที่ต่าง ๆ ทั่วโลก ล้วนมีเป้าหมายเดียวกันคือการพัฒนาอุตสาหกรรมให้ตอบสนองทุกความต้องการ ตามทันยุคสมัยที่เปลี่ยนไป แต่แนวทางของอุตสาหกรรมที่จะตอบโจทย์การผลิตแห่งอนาคต ก็แตกต่างกันออกไปตามบริบท รวมถึงการเรียกขานก็มีความต่างกันออกไป เช่น สหรัฐ คือ Smart Manufacturing, ยุโรป คือ Factories of the Future (FoF), เยอรมัน คือ Industry 4.0, ญี่ปุ่น คือ Industrial Value Chain Initiatives (IVI), เกาหลีใต้ คือ Manufacturing Innovation 3.0, จีน คือ Made in China 2025: A New Era for Chinese Manufacturing, ไต้หวัน คือ Productivities 4.0, และสำหรับไทย คือ อุตสาหกรรม 4.0

ในเยอรมัน Industry 4.0 คือการรวมเข้าด้วยกันของกรอบการผลิตแห่งอนาคต หรือ Factories of the Future เป็นการค้นหาแนวทางการหาวัตถุดิบใหม่ ๆ เช่น มีน้ำหนักเบา คงทน หรือแบตเตอรี่ประหยัดพลังงานลดปัญหาสิ่งแวดล้อม ซึ่งไม่ใช่แค่การนำเอากระบวนการ Automation, AI, IoT มาใช้ในกระบวนการผลิตเพียงเท่านั้น แต่เปรียบเสมือนการปฏิรูปอุตสาหกรรมครั้งใหม่ โดยมีจุดเด่นที่การพัฒนาเทคโนโลยีสื่อสารกับเครื่องจักร และระบบการผลิตในลักษณะ Industrial Automation ใช้เทคโนโลยีที่ทันสมัย ทั้ง 3D Printing, Augmented Reality (AR), Big data and analytics, Autonomous Robots, Simulation, Horizontal and vertical system integration, Smart Factory, Cybersecurity, The Cloud มาประยุกต์ใช้ในการผลิต เพื่อรองรับการเปลี่ยนแปลงของ Demand และ Supply ของโลกในอนาคต

สำหรับประเทศไทย GDP ยังต้องพึ่งพาการลงทุนในภาคการผลิตจากต่างประเทศ ยิ่งส่งผลให้ไทยต้องเร่งพัฒนาตัวเองสู่ Industry 4.0 ซึ่งภาคอุตสาหกรรมไทยที่สามารถปรับตัวพร้อมรับ Industry 4.0 ได้สูงสุดคือ อุตสาหกรรมชิ้นส่วนยานยนต์ รองลงมาได้แก่ ไฟฟ้าและอิเล็กทรอนิกส์ การแปรรูปโลหะ สิ่งทอ การบริการ และอาหาร เพื่อเพิ่มประสิทธิภาพการผลิตให้สูงขึ้นอีกระดับหนึ่ง

Industry 4.0 ก้าวที่มั่นคงสู่ Smart Factory

โรงงานอัจฉริยะ (Smart Factory) ผลพลอยได้จากวิวัฒนาการของเทคโนโลยีต่าง ๆ ที่เกิดขึ้นในยุคอุตสาหกรรม 4.0 ทำให้เครื่องจักร อุปกรณ์ และข้อมูลทั้งหมด สามารถเชื่อมต่อถึงกันผ่านเครือข่าย IoT การส่งข้อมูลที่เกี่ยวกับผลิตภัณฑ์ผ่านห่วงโซ่การผลิต การใช้หุ่นยนต์หลากหลายชนิด การผลิตสินค้าตามความต้องการของลูกค้าเฉพาะราย เครื่องจักรที่สามารถปรับเปลี่ยนการผลิตตามต้องการได้อย่างรวดเร็ว รวมไปถึงการเก็บรวบรวมข้อมูลสถานะการผลิตจากการเชื่อมต่อที่แตกต่างกัน และนำข้อมูลเหล่านั้นไปใช้ในการวิเคราะห์ สำหรับการเฝ้าติดตามจากระยะไกล ลดค่าใช้จ่ายในการซ่อมบำรุง เพิ่มประสิทธิภาพในการเฝ้าติดตามกระบวนการผลิต

โรงงานอัจฉริยะของประเทศสิงคโปร์ (Singapore Economic Development Board)

กรณีศึกษากรอบแนวคิดโรงงานอัจฉริยะของประเทศสิงคโปร์ (Singapore Economic Development Board) ภาพรวมของกรอบแนวคิดโรงงานอัจฉริยะ (Smart Factory Framework) สิงคโปร์ได้ดำเนินการตามแนวคิดของอุตสาหกรรมที่เป็นระบบ Smart Industry อยู่ภายใต้กรอบที่ครอบคลุมด้านต่าง ๆ บนพื้นฐาน 3 กลุ่ม ได้แก่

1. Process แบ่งออกเป็น 3 เสาหลัก ที่เป็นการเชื่อมโยงการทำงานทั้ง Information Flow และ Material Flow ตลอดห่วงโซ่อุปทาน โดยเป็นระบบเดียวกันในการแบ่งปันข้อมูล ด้วยเสาต้นแรกคือ Operation (การดำเนินงาน) การดำเนินการเพื่อแปลงวัตถุดิบและแรงงานเป็นสินค้าหรือบริการที่มีต้นทุนต่ำสุดและตอบสนองกับความต้องการลูกค้า องค์กรสามารถนำข้อมูลต่าง ๆ จากกระบวนการผลิต (Vertical Integration) มาวิเคราะห์ (Data Analytic) เพื่อลดของเสียและความสูญเปล่าต่าง ๆ เสาต้นที่สองคือ Supply Chain (ห่วงโซ่อุปทาน) การประยุกต์เทคโนโลยีดิจิทัลในการเชื่อมโยงตลอด ห่วงโซ่อุปทาน เพื่อความยืดหยุ่นและ ประสิทธิภาพ ลดเวลาในการรอคอยสินค้า และความโปร่งใสทั้งภายในและภายนอกองค์กร โดยเป็นการเชื่อมโยงแนวราบ (Horizontal Integration) สำหรับเสาต้นที่สามคือ Product Lifecycle (วงจรชีวิตผลิตภัณฑ์) การประยุกต์เทคโนโลยีดิจิทัลตลอดวงจรชีวิตผลิตภัณฑ์ ตั้งแต่การออกแบบ การดำเนินการทางวิศวกรรม การผลิต การส่งมอบสู่ลูกค้า และการบริการหลังการขาย

2. Technology แบ่งออกเป็น 3 ส่วนดังนี้ ส่วนแรก Automation (ระบบอัตโนมัติในกระบวนการผลิต) การประยุกต์ระบบอัตโนมัติในกระบวนการผลิตเพื่อรองรับการผลิตในลักษณะการลดรุ่น ขนาดการผลิต การผลิตตามความต้องการ ระบบอัตโนมัติต้องมีความยืดหยุ่น โดยที่ไม่ต้องมีการลงทุนเพิ่มหรือเวลาที่ใช้ในการปรับเปลี่ยนกระบวนการ ผลิตน้อยที่สุด ส่วนที่สองคือ Connectivity (การเชื่อมต่อและเชื่อมโยงข้อมูล) การบูรณาการในการเชื่อมโยงเครือข่ายข้อมูลเพื่อการนำข้อมูลมาวิเคราะห์ของทุกหน่วยงานในองค์กร และส่วนที่สาม Intelligence (ความเป็นอัจฉริยะ) การประมวลผลข้อมูลเพื่อประยุกต์ใช้เป็นระบบอัจฉริยะ และปัญญาประดิษฐ์ช่วยในกระบวนการผลิต

3. Organization แบ่งออกเป็น 2 ส่วนหลัก ดังนี้ ส่วนแรกคือ People (บุคลากร) บุคลากรจะต้องมีความเข้าใจที่สอดคล้องกัน ตั้งแต่ระดับบริหารขั้นสูงจนถึงระดับปฏิบัติการ และเข้าใจบทบาทของตนชัดเจน พร้อมปรับตัวเพื่อทำงานร่วมกับเทคโนโลยีต่าง ๆ อย่างมีประสิทธิภาพ ส่วนที่สองคือ Management Structure (โครงสร้างการบริหาร) องค์กรจะต้องกระจายอำนาจการบริหาร และการตัดสินใจที่มากขึ้นเนื่องจากมีการวิเคราะห์ข้อมูลในระดับต่าง ๆ

แนวทางในการดำเนินงานเพื่อพัฒนาสู่โรงงานอัจฉริยะ (Implementation Guideline) ตามกรอบแนวคิดโรงงานอัจฉริยะของประเทศสิงคโปร์ (Singapore Economic Development Board)

โรงงานอัจฉริยะของเยอรมนี VDMA (Mechanical Engineering Industry Association)

กรณีศึกษากรอบแนวคิดโรงงานอัจฉริยะของเยอรมนี VDMA (Mechanical Engineering Industry Association) ภาพรวมของกรอบแนวคิดโรงงานอัจฉริยะ (Smart Factory Framework) เยอรมนีดำเนินการตามแนวคิดของอุตสาหกรรมที่เป็นระบบ Industry 4.0 เพื่อพัฒนาอุตสากรรมทั้งขนาดเล็กและขนาดกลาง อยู่ภายใต้กรอบที่มีการดำเนินการครอบคลุมด้านต่าง ๆ 2 ด้าน ดังนี้

1. Products (ผลิตภัณฑ์) แนวทางที่เกี่ยวข้องกับผลิตภัณฑ์ คำถามที่เกิดขึ้นจากการเป็นอุตสาหกรรม 4.0 ผลิตภัณฑ์ที่มีอยู่ หรือผลิตภัณฑ์ที่จะพัฒนาขึ้นมาใหม่จะสามารถสร้างมูลค่าเพิ่มให้กับความคาดหวังของลูกค้าได้อย่างไร

1.1 การทำงานร่วมกันระหว่างตัวตรวจวัดและตัวส่งกำลัง (Integration of sensors /actuators)

1.2 การสื่อสารและการเชื่อมต่อ (Communication/Connectivity)

1.3 การจัดเก็บข้อมูลและการแลกเปลี่ยนข้อมูล (Functionalities for data storage and information exchange)

1.4 การตรวจติดตาม (Monitoring)

1.5 บริการด้านไอทีที่เกี่ยวข้องกับผลิตภัณฑ์ (Product related IT services)

1.6 รูปแบบธุรกิจที่เกี่ยวข้องกับผลิตภัณฑ์ (Business models around the product)

2. Production (กระบวนการผลิต) แนวทางที่เกี่ยวข้องกับกระบวนการผลิต คำถามที่เกิดขึ้นจากการเป็นอุตสาหกรรม 4.0 จะทำกระบวนการผลิตให้มีประสิทธิภาพได้อย่างไร และสามารถลดต้นทุนการผลิตได้อย่างไร

2.1 การประมวลผลของข้อมูลในการผลิต (Data processing in the production)

2.2 การสื่อสารกันระหว่างเครื่องจักรกับเครื่องจักร (Machine-to-machine Communication (M2M))

2.3 การสื่อสารระหว่างฝ่ายผลิตกับหน่วยงานอื่นทั่วทั้งองค์กร (Company-wide networking with the production)

2.4 โครงสร้างพื้นฐานของข้อมูลและเทคโนโลยีการสื่อสารในกระบวนการผลิต (ICT infrastructure in production)

2.5 อุปกรณ์ที่ใช้ในการติดต่อระหว่างผู้ใช้งานกับเครื่องจักร (Man-machine interfaces)

2.6 ประสิทธิภาพในการผลิตจ านวนน้อย (Efficiency with small batches)

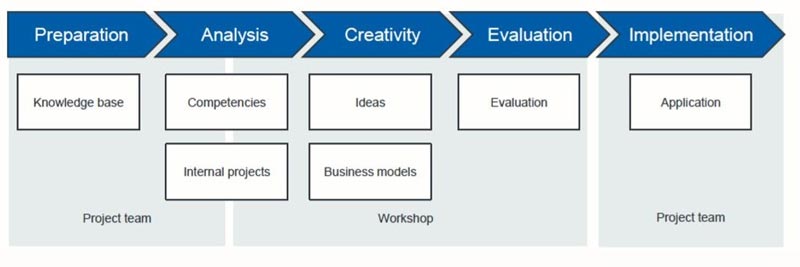

แนวทางการดำเนินงาน (Implementation Guideline) เพื่อเป็นแนวทางในการนำบริษัทไปสู่ความเป็นโรงงานอัจฉริยะ ตามกรอบแนวคิดโรงงานอัจฉริยะของเยอรมนี VDMA (Mechanical Engineering Industry Association)

ตัวอย่างโรงงานอัจฉริยะ ผู้ผลิตรถยนต์รายใหญ่ของโลก

อย่างไรก็ตาม การจะยกระดับการผลิตสู่อุตสาหกรรม 4.0 นั้น สิ่งสำคัญก็ยังคงหนีไม่พ้นการเพิ่มทักษะด้านความรู้ (Hard skills) และทักษะด้านอารมณ์และสังคม (Soft skills) ทั้งยังต้องเพิ่มเติมทักษะดิจิทัลให้เกิดกับบุคลากรเสียก่อน

อ้างอิง :

https://www.nstda.or.th/th/nstda-knowledge/11529-industry-4-0

https://www.tgi.or.th/blog/2019/12/smart-factory-manual